Maintenance industrielle : objectif 0 downtime pour la gestion des arrêts

La maintenance est l’une des composantes vitales de l’industrie.

Elle s’est sans cesse améliorée à mesure que les procédés et équipements de production ont évolué, et c’est donc dans l’ordre naturel des choses qu’elle continue de le faire à l’avenir.

Pour l’industrie du futur, l’objectif est de réduire les temps d’arrêt à leur plus simple expression, de tendre vers le « zéro downtime ».

Un but qui n’est pas irréalisable, car les progrès technologiques au service de la maintenance sont considérables, à condition notamment d’exploiter les données à bon escient et d’organiser la maintenance de manière optimale.

Mieux recueillir et analyser les données :

Les données sont les clés de la maintenance.

Ce sont les informations recueillies auprès de la machine qui renseignent sur son état et ses performances, indiquant ainsi si, oui ou non, le moment est venu de procéder à un dépannage, une réparation ou un changement. La qualité du recueil des données et celle de leur interprétation sont donc primordiales quant à la politique de maintenance d’une entreprise.

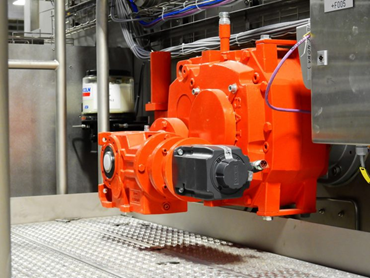

Dans ce domaine, des améliorations sont continuellement apportées pour faire en sorte que l’industrie du futur puisse véritablement réduire le downtime, ou temps d’arrêt de ses moyens de production. La maintenance bénéficie de l’intégration de technologies de pointe, comme les capteurs intelligents, la réalité virtuelle, la télédétection laser pour faire des relevés en 3D d’équipements difficiles d’accès, des capteurs à UV, d’autres à infrarouge ou encore des drones. Ces innovations sont associées aux progrès réalisés en termes de capacité de stockage, de transfert et de traitement d’informations, pour constituer des systèmes qui se veulent plus fiables et plus efficaces.

Si ces derniers apportent un avantage certain en ce qui concerne la maintenance corrective, ils sont, pour la plupart, davantage orientés vers l’amélioration de la maintenance prédictive. Ces systèmes sont étudiés pour aider les entreprises à ne plus subir les défaillances engendrant des arrêts, mais à les anticiper grâce à une interprétation efficiente des informations enregistrées par les capteurs. Ces derniers permettent d’alerter les techniciens lorsque les vibrations, les jeux mécaniques, la qualité des fluides (huiles) ou encore les niveaux de températures se rapprochent des seuils critiques, au-delà desquels la machine risque d’être défaillante. On peut donc planifier et programmer les interventions suffisamment longtemps à l’avance et ne pas être pris au dépourvu.

Réduire les temps d’arrêt et les coûts :

Réduire le downtime est le but de tout industriel, car les temps d’arrêt pénalisent considérablement la productivité et engendre des coûts. Par ailleurs, ils affectent l’image de l’entreprise auprès de ses clients à travers les retards de livraison et les baisses de qualité.

Les coûts de maintenance et de gestion des actifs existants peuvent devenir extrêmement lourds et de plus en plus difficiles à assumer sans une organisation impeccable. Des machines qui ne sont pas correctement surveillées et entretenues voient irrémédiablement leur durée de vie dégringoler, rendant nécessaires de grosses dépenses pour les remplacer.

L’enjeu de la maintenance est donc aussi d’ordre financier pour l’industrie du futur, appelée à maîtriser ses coûts et à optimiser toutes ses ressources afin de rester compétitive.

Accédez à plus d'information sur le site Picomto